Verweise

Startseite

Das Projekt der Umgestaltung der Vorbereitungsrahmen

Beschreibung

Wir wurden von einem ausländischen Partner mit der Koordination eines Projekts zur Überarbeitung vorbereitender Fahrgestellrahmen für einen französischen Fahrzeughersteller beauftragt. Das Projekt umfasste die Entwicklung, Herstellung, Montage und Vermessung von 24 Rahmen für ICE-Fahrzeuge und 13 Rahmen für BEV-Fahrzeuge.

Wir haben einem ausländischen Kunden eine komplette Projektunterstützung in einem Werk in der Slowakei angeboten. Die grundlegende Aufgabe bestand darin, einen reibungslosen Kontakt zwischen dem lokalen Projektmanagement des Fahrzeugherstellers und dem Designerteam in der Lösungsentwurfsphase sowie der Produktionsabteilung in der Implementierungs- und Montagephase sicherzustellen. Wir haben dem Kunden auch Dienstleistungen wie die dringende Montage von Komponenten, CMM-Messungen von Produkten, flexibles Design und die Produktion lokaler Teile im Falle von Komplikationen am Installationsort angeboten.

Kameraprüfung der Teileposition vor der Montage

Beschreibung

Ein langjähriger Kunde hatte wiederkehrende Probleme mit der Positionierung der hinteren Stoßdämpfer vor dem Karosserie- und Fahrgestellmontageprozess. Dieses Problem haben wir in Zusammenarbeit mit Sick Slowakei gelöst.

Das Problem bei den Teilen bestand in ihrer Drehung und Positionierung. Die Situation wurde dadurch erschwert, dass in der Produktion sieben verschiedene Arten von Stoßdämpfern bei drei verschiedenen Fahrzeugversionen verwendet werden. Dies führte dazu, dass einige Stoßdämpfer falsch positioniert oder gedreht wurden, was zu Montageproblemen und einer Beeinträchtigung der Qualität des Endprodukts führte.

Die Lösung bestand aus den folgenden einfachen Schritten:

- Installation eines 2D-Vision-Systems: Wir haben ein 2D-Vision-System an der Trägerstruktur installiert, um die Position jedes Stoßdämpfers in Echtzeit zu überwachen und zu überprüfen.

- Anpassung des PLC-Programms und Sensor-Konfiguration: Über eine Webschnittstelle haben wir das PLC-Programm angepasst und die Sensoren so konfiguriert, dass sie die Daten der Sensoren und Kamerasysteme analysieren und die Bediener über das HMI-Panel sofort auf Unstimmigkeiten aufmerksam machen.

- Prozessoptimierung: Basierend auf den gesammelten Daten und dem Feedback der Produktionsteams haben wir eine umfangreiche Prozessoptimierung durchgeführt, die mit über 2000 Musterfotos direkt aus der Produktion konfiguriert wurde.

- Schulung des Personals: Wir haben eine detaillierte Schulung bereitgestellt, um sicherzustellen, dass alle zugewiesenen Mitarbeiter mit den Verfahren vertraut sind und auftretende Probleme während der Produktion effektiv lösen können.

Nach der Implementierung der vorgeschlagenen Lösung haben wir für den Kunden eine signifikante Reduzierung der Fehler im Zusammenhang mit der falschen Positionierung und Drehung der Stoßdämpfer sowie eine Verringerung der Ausfallzeiten und Störungen im Produktionsprozess erreicht. Dieses Projekt führte zu einer erhöhten Prozesszuverlässigkeit und Produktionsqualität. Die Amortisation des Projekts wurde innerhalb von Wochen nach der vollständigen Implementierung erreicht.

Kollaborative Roboterarbeitsplätze

Beschreibung

Der Kunde wandte sich mit der Anfrage an uns, ein Gerät zu entwickeln und herzustellen, das er zuvor von einem anderen Lieferanten erhalten hatte. Unsere Aufgabe bestand darin, das ursprüngliche Design zu verbessern. In Zusammenarbeit mit unseren Partnern haben wir anschließend zwei neue kollaborative Robotik-Arbeitsstationen entwickelt und gebaut.

Erste Arbeitsstation

Die erste Arbeitsstation bestand aus einem kollaborativen Roboter (Cobot) und einem Kamerasystem. Das Gerät wurde auf einer Aluminiumbasis konstruiert, die es ermöglichte, es flexibel überall in der Nähe eines Förderbands zu positionieren.

Das System erkannte mithilfe von Maschinenvision Bauteile auf dem Förderband und platzierte sie präzise in eine vorbereitete Box. Die Mobilität und Flexibilität des Geräts erlaubte es dem Kunden, die Arbeitsstation einfach an die aktuellen Produktionsanforderungen anzupassen.

Zweite Arbeitsstation

Das zweite Gerät wurde entwickelt, um Stahlklammern in Zusammenarbeit mit einem Bediener an Kunststoffbauteilen zu befestigen. Die Kombination aus automatisiertem System und manueller Bedienung gewährleistete hohe Präzision, Effizienz und reduzierte die körperliche Belastung der Bediener. Das Gerät wurde für einfache Handhabung und Zuverlässigkeit optimiert, was die Qualität und Geschwindigkeit des Montageprozesses erheblich verbesserte.

Ergebnisse

Durch die Umsetzung dieses Projekts konnten wir für unseren Kunden Folgendes erreichen:

- Verbesserung des ursprünglichen Gerätekonzepts, was zu erhöhter Zuverlässigkeit und Effizienz führte.

- Bereitstellung flexibler Arbeitsstationen, die sich schnell an verschiedene Produktionsbedingungen anpassen lassen.

- Steigerung der Produktivität und Prozessqualität bei gleichzeitiger Reduzierung der Arbeitsbelastung der Bediener.

Die kollaborativen Robotik-Arbeitsstationen brachten dem Kunden nicht nur technologische Fortschritte, sondern auch eine signifikante Vereinfachung und Optimierung der Produktionsprozesse. Dieses Projekt zeigte die Stärke der Zusammenarbeit zwischen uns und unseren Partnern, die zu innovativen und praktischen Lösungen führte.

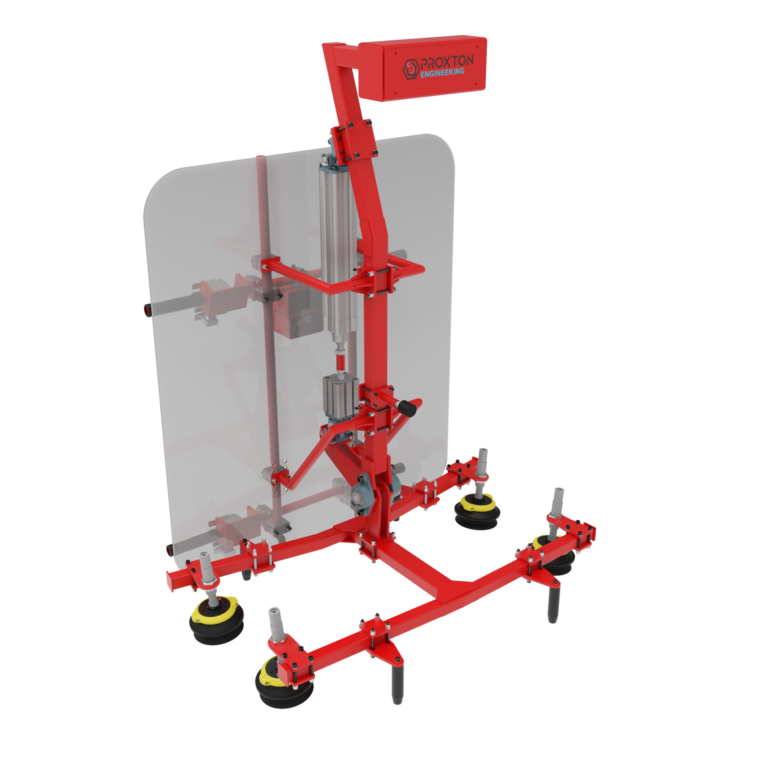

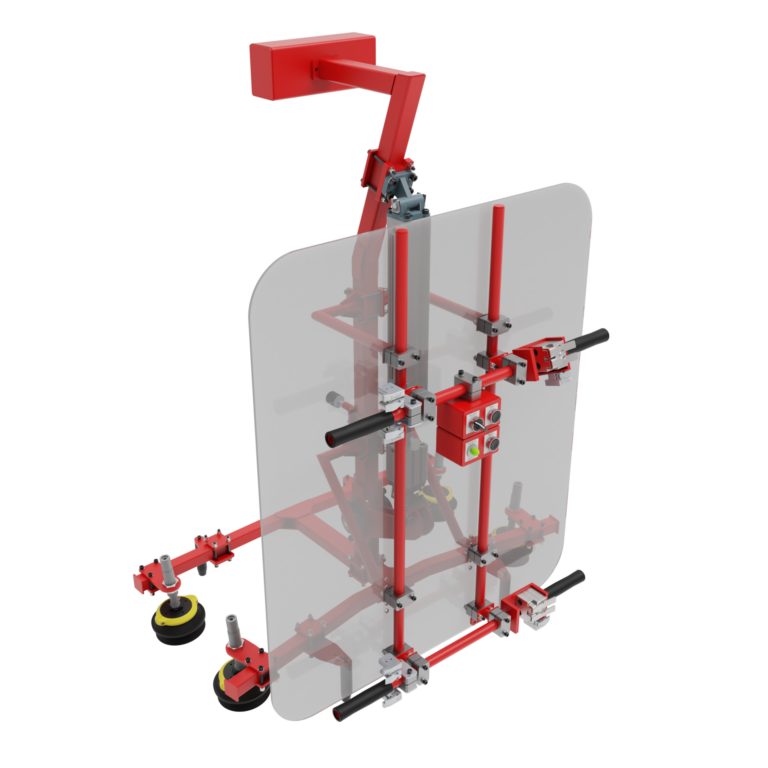

Manipulator für die Karosseriebauhalle

Beschreibung

Für das Automotive Werk lieferten und installierten wir einen manuellen, pneumatisch unterstützten Manipulator, der für die Handhabung von Heckklappen des Modells L663 konzipiert ist. Das Gerät ermöglicht einen sicheren und ergonomischen Transfer der Bauteile vom Förderband am Ende der Linie zur Palette oder zum Prüfwagen.

Technische Daten:

-

Tragfähigkeit: 25 kg

-

Handhabungstyp: balancierter Manipulator mit Saugnapf-Endeffektor

-

Bewegungsachsen: zweiachsiges System (KBK I / KBK II), Gesamtschienenlänge 20 + 5 m

-

Pneumatikanschluss: 5–7 bar, ausschließlich trockene und saubere Druckluft

-

Ergonomische Zwei-Hand-Bedienung mit integrierten Sicherheitsfunktionen

-

Visuelle Anzeige zur Bestätigung des sicheren Lastgriffs

Hauptvorteile:

-

Erhöhte Arbeitssicherheit und Ergonomie für das Bedienpersonal

-

Geringeres Risiko von Bauteilbeschädigungen bei der Handhabung

-

Zuverlässiger Betrieb im Mehrschichtbetrieb

Der Manipulator wurde gemäß den neuesten technischen und sicherheitstechnischen Standards entwickelt und gefertigt, darunter EN ISO 12100, EN ISO 13849-1 und weitere. Im Lieferumfang enthalten waren die Schulung des Bedien- und Wartungspersonals, vollständige Dokumentation sowie Unterstützung bei der Inbetriebnahme vor Ort.